Объединение риска

Материал из Supply Chain Management Encyclopedia

Storch (обсуждение | вклад) |

WikiSysop (обсуждение | вклад) |

||

| (14 промежуточных версий не показаны.) | |||

| Строка 7: | Строка 7: | ||

Где: | Где: | ||

| - | *Oi | + | *Oi - объект i. |

| - | Одной из основных областей применения объединения риска является страхование. Однако, оно применяется также в различных других областях, включая экономическую теорию и управление цепями поставок. В экономической теории вертикальная интеграция (См. [[Аутсорсинг]]) менее вероятна в том случае, если фирмы формирует "небольшую часть общего спроса на ресурс, поскольку в данном случае они потеряют экономию от объединения рисков на большом рынке после интеграции. Стимулы для интеграции могут увеличиваться, если спрос со стороны других фирм на ресурсы крайне изменчив, создавая таким образом условия для повышения цены".<ref>Carlton, D.W. (1979), “Vertical Integration in Competitive Markets under Uncertainty,” ''Journal of Industrial Economics'', 27 (3), p.204.</ref>. В управлении цепями поставок существует два основных применения объединения риска: отсрочка формирования (form postponement) и географическая отсрочка (geographic postponement). В первом случае агрегированные объекты представляют собой продукты (то есть объединяется риск по различным продуктам), и его противоположная стратегия называется | + | Одной из основных областей применения объединения риска является страхование. Однако, оно применяется также в различных других областях, включая экономическую теорию и управление цепями поставок. В экономической теории вертикальная интеграция (См. [[Аутсорсинг]]) менее вероятна в том случае, если фирмы формирует "небольшую часть общего спроса на ресурс, поскольку в данном случае они потеряют экономию от объединения рисков на большом рынке после интеграции. Стимулы для интеграции могут увеличиваться, если спрос со стороны других фирм на ресурсы крайне изменчив, создавая таким образом условия для повышения цены".<ref>Carlton, D.W. (1979), “Vertical Integration in Competitive Markets under Uncertainty,” ''Journal of Industrial Economics'', 27 (3), p.204.</ref>. В управлении цепями поставок существует два основных применения объединения риска: отсрочка формирования (form postponement) и географическая отсрочка (geographic postponement). В первом случае агрегированные объекты представляют собой продукты (то есть объединяется риск по различным продуктам), и его противоположная стратегия называется формирования наудачу (form speculation). При отсрочке формирования производство конечной формы продукта откладывается до того момента, пока получен заказ (см. [[Точка проникновения заказа]]). В географической отсрочке агрегируемые объекты представляют собой географические регионы (то есть осуществляется объединение риска в пространстве), а его противоположность называется географическая спекуляция (geographic speculation). При географической отсрочке используется меньшее количество складов. Таким образом, фирма откладывает принятие решения о том, где необходимо разместить запасы до того, как будет получен заказ. |

Если риск объектов независим, тогда более высокий риск одного объекта будет компенсировать низкий риск другого. Если происходит, тогда ''объединенный риск'' < ''необъединенного риска'' | Если риск объектов независим, тогда более высокий риск одного объекта будет компенсировать низкий риск другого. Если происходит, тогда ''объединенный риск'' < ''необъединенного риска'' | ||

Чем выше корреляция между риском различных объектов, тем меньше разница между ''риском от объединения'' и ''необъединенным риском''.<ref>Simchi-Levi, D., P. Kaminsky and E. Simchi-Levi (2000), ''Designing and Managing the Supply Chain'', Irwin Mc-Graw Hill, Boston, p.56-60.</ref>. Фундаментальной выгодой от объединения риска в управлении цепями поставко является то, что более низкий риск можно условно приравнять с более низкой вариацией, а более низкая вариация в системе управления поставками обычно означает меньший уровень страхового запаса. Посредством более низкого страхового запаса объединение риска может понизить стоимость поддержания запасов без снижения уровня обслуживания. В итоге для принятия решения нам нужно выбрать между выгодами объединения риска (то есть более низкий страховой запаса) и затратами на реализацию стратегии объединения риска. | Чем выше корреляция между риском различных объектов, тем меньше разница между ''риском от объединения'' и ''необъединенным риском''.<ref>Simchi-Levi, D., P. Kaminsky and E. Simchi-Levi (2000), ''Designing and Managing the Supply Chain'', Irwin Mc-Graw Hill, Boston, p.56-60.</ref>. Фундаментальной выгодой от объединения риска в управлении цепями поставко является то, что более низкий риск можно условно приравнять с более низкой вариацией, а более низкая вариация в системе управления поставками обычно означает меньший уровень страхового запаса. Посредством более низкого страхового запаса объединение риска может понизить стоимость поддержания запасов без снижения уровня обслуживания. В итоге для принятия решения нам нужно выбрать между выгодами объединения риска (то есть более низкий страховой запаса) и затратами на реализацию стратегии объединения риска. | ||

| - | == | + | ==Пример: Объединение риска по продуктам== |

| + | |||

| + | Хорошо известный пример компании Dell, которая отложила сборку компьютеров до того момента, когда появлялся точный заказ от конечного потребителя, иллюстрирует концепцию сборки на заказ. Компоненты компьютеров готовы к сборке, однако окончательная конфигурация продукта откладывается до того момента, когда поступит заказ от потребителя. Компания HP иллюстрирует стратегию формирования наудачу: продукты производятся на склад на основе прогнозирования спроса (см. [[Точка проникновения заказа]]). Предположим, что компания производит два продукта: SKU 4501 и 4502. Время выполнения производственных операций для каждого продукта равно 21 дню и с целью упрощения мы можем предположить, что это время постоянно. Как видно из таблицы 1, средний недельный спрос на эти продукты составляет соответственно 1200 и 2200, а стандартное отклонение недельного спроса - 170 и 230. Используя [[модель запасов в условиях неопределенности]], получает средний размер страхового запаса 1,597 и 2,161, соответственно, при общем среднем размере страхового запаса 3,758. | ||

| - | |||

{| border="1" | {| border="1" | ||

| - | !colspan="3"| | + | !colspan="3"|Таблица 1: Необъединенный риск (формирование наудачу); Вероятность наличия на складе = 98% (z=2.05) |

|- | |- | ||

| - | | | + | | Продукт || SKU 4501 || SKU 4502 |

|- | |- | ||

| - | | | + | | [[Время выполнения]] производства в днях = L || 21 || 21 дней |

|- | |- | ||

| - | | | + | | Средний недельный спрос || 1200 || 2200 |

|- | |- | ||

| - | | | + | | Стандартное отклонение недельного спроса = SD || 170 || 230 |

|- | |- | ||

| - | | | + | | Страховой запас = z × SD √ L || 2.05 × 170 √21 = 1,597 || 2.05 × 230 √21 = 2,161 |

|- | |- | ||

| - | !colspan="3"| | + | !colspan="3"| Общий размер страхового запаса = 1,597 + 2,161 = 3,758 |

|} | |} | ||

| - | + | ||

| + | Теперь предположим, что фирма рассматривает возможность альтернативной политики управления запасами, основанной на том, что у обоих продуктов большинство компонентов одинаковые. Время выполнения производственных операций для общей "базы" составляет 20 дней, как видно из таблицы 2, и только один день требуется для финальной конфигурации обеих продуктов. Стандартное отклонение спроса для "базы" равно квадратному корню суммы квадратов стандартных отклонений спроса. Это означает, что Var(X+Y) = Var(X) + Var(Y). Здесь начинает действовать эффект объединения риска. С точки зрения статистики Var(X+Y) = Var(X) + Var(Y) + 2Covariance(X,Y). Другими словами, мы предполагаем, что спрос на два продукта является независимым и что Cov(SKU 5401, SKU 4502)=0. Таким образом, анализ в таблице 2 представляет собой "наилучший" сценарий с точки зрения сокращения страхового запаса на основе объединения риска или отсрочки формирования продукта с учетом значений остальных параметров в модели. Остальная часть анализа аналогична тому, что показано в таблице 1. Страховой запас оценивается для "базы", а также для двух законченных продуктов. Сумма равна 3,442, что означает сокращение запасов на 8,40%. | ||

{| border="1" | {| border="1" | ||

| - | !colspan="4"| | + | !colspan="4"|Таблица 2: Объединенный риск (Отсрочка формирования); Вероятность наличия = 98% (z=2.05) |

|- | |- | ||

| - | | | + | | Продукт || "База" || SKU 4501 || SKU 4502 |

|- | |- | ||

| - | | | + | | [[Время выполнения]] производственных операций в днях = L || 20 || 1 || 1 |

|- | |- | ||

| - | | | + | | Средний недельный спрос || 3400 || 1200 || 2200 |

|- | |- | ||

| - | | | + | | Стандартное отклонение недельного спроса = SD || √ (170² + 230²) = 286 || 170 || 230 |

|- | |- | ||

| - | | | + | | Страховой запас = z × SD √ L || 2.05 × 286 √20 = 2,622 || 2.05 × 170 √1 = 349 || 2.05 × 230 √1 = 472 |

|- | |- | ||

| - | !colspan="4"| | + | !colspan="4"|Общий размер страхового запаса = 2,622 + 349 + 472 = 3,442 |

|- | |- | ||

| - | !colspan="4"| | + | !colspan="4"|Сокращение страхового запаса в процентах = (3,758 - 3,422) / 3,758 = 8.40% |

|} | |} | ||

| - | + | Из этого анализа мы не можем сделать вывод о том, отсрочка формирования продукта всегда ведет к сокращению страхового запаса. Предполагая, что спрос на различные продукты независим, общая формула, использованная в таблицах 1 и 2, может быть выражена следующим образом: | |

| - | + | ||

<math>\mbox{Safety stock}=z\sqrt{LTb}\Bigg(\sqrt{\sum_{t=1}^{T}SDP_i^2}+\sum_{t=1}^{T}SDP_i\sqrt{LTP_i}\Bigg)</math> | <math>\mbox{Safety stock}=z\sqrt{LTb}\Bigg(\sqrt{\sum_{t=1}^{T}SDP_i^2}+\sum_{t=1}^{T}SDP_i\sqrt{LTP_i}\Bigg)</math> | ||

| - | + | Где: | |

| - | *LTb | + | *LTb - Время выполнения производственных операций для "базы" |

| - | *LTPi | + | *LTPi - Время выполнения производственных операций для продукта i (в данном случае LTb + LTPi должно быть в пределах 21) |

| - | *SDPi | + | *SDPi - Стандартное отклонение спроса для продукта i |

| - | + | Затем мы можем оценить изменения страхового запаса для альтернативного варианта производства "базы". Как видно в таблице 3, только в том случае, когда время производства "базы" равно 19 или 20 дням, уровень страхового запаса снижается (на 1% и на 8% соответственно). Отношение между временем производства "базы" и изменением страхового запаса показано на рис. 1. Для всех остальных значений времени производства "базы" размер страхового запаса увеличивается по сравнению с ситуацией необъединения риска (или стратегией формирования наудачу, см. таблицу 1). В этих случаях фирма должна выбрать режим производства на склад. | |

{| border="1" | {| border="1" | ||

| - | !colspan="21"| | + | !colspan="21"|Таблица 3: Изменение страхового запаса при различном времени производства "базы"; вероятность наличия = 98% (z=2.05) |

|- | |- | ||

| - | | | + | | Время производства "базы" (в днях) ||1||2||3||4||5||6||7||8||9||10||11||12||13||14||15||16||17||18||19||20|| |

|- | |- | ||

| - | | | + | | Изменение страхового запаса ||13%||17%||20%||21%||22%||23%||23%||23%||22%||22%||21%||20%||18%||16%||14%||11%||8%||4%||-1%||-8% |

|} | |} | ||

| - | + | [[File:Risk_Pooling_Image_1_Rus.PNG|500px]] | |

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | + | ||

| - | == | + | ==Пример: Объединение риска в пространстве - Правило квадратного корня== |

| - | + | Объединение риска в пространстве предполагает, что агрегируемые объекты представляют собой различные географические регионы. Это равнозначно [[географической отсрочке]], так как фирма откладывает принятие решения о том, куда нужно отправить свои продукты до тех пор, пока не получены заказы. Основной способ реализации стратегии объединения риска в пространстве - использование меньшего количества складов. Как и в случае с объединением риска по продуктам, степень сокращения риска будет зависеть от ковариации спроса (положительной, отрицательной или нулевой) в разных регионах. В бизнес-сообществе опытным путем была сформирована уверенность в том, что объединение риска в пространстве связано с меньшей вариацией спроса. В конечном счете это ведет к меньшему размеру страхового запаса. Логика сокращения спроса в результате объединения риска в пространстве называется правилом квадратного корня.<ref>Zinn, W; M. Levy, and D.J. Bowersox (1989), "Measuring the Effect of Inventory Centralization/Decentralization on Aggregate Safety Stock: The "Square Root Law" Revisited", ''Journal of Business Logistics'', 10 (1), 1-14.</ref>. | |

| - | + | Правило квадратного корня | |

<math>\mbox{Total inventory at existing facilities (Ic)}=\mbox{If}\sqrt{\frac {\mbox{nc}}{\mbox{nf}}}</math> | <math>\mbox{Total inventory at existing facilities (Ic)}=\mbox{If}\sqrt{\frac {\mbox{nc}}{\mbox{nf}}}</math> | ||

| - | + | Где: | |

| - | * If | + | * If - Суммарные запасы будущих складов, |

| - | * nc | + | * nc - текущее число складов, |

| - | * nf | + | * nf - будущее число складов. |

| - | + | Если предприятие управляет пятью складами и ценность запасов на каждом складе составляет 100 тыс. евро, тогда общая ценность запасов составляет 5 × 100 тыс. долл. = 500 тыс. долл. Какой объем запасов будет необходим, если у компании будет один склад? | |

| - | * | + | * Имеем: Ic = 500 тыс. евро; nc = 5; nf = 1 |

<math>\mbox{500,000}=\mbox{If}\sqrt{\frac {5}{1}}</math> | <math>\mbox{500,000}=\mbox{If}\sqrt{\frac {5}{1}}</math> | ||

| - | * | + | * Таким образом, If = 223,607 тыс. евро |

| - | * | + | * Это означает сокращение запасов на 55%. |

| - | + | Сокращение запасов в результате объединения риска в пространстве было получено в результате снижения размера страхового запаса. Экономический аргумент в пользу сокращения числа складов требует [[анализа общих затрат]], поскольку использование меньшего количества складов может приводить к изменениям в структуре транспортных затрат. Далее, правило квадратного корня представляет собой упрощенную модель, построенную на следующих предположениях: 1) передача продуктов со склада на склад используется в исключительных случаях, 2) вариация времени выполнения заказа ничтожно мала, 3) уровень обслуживания для всех складов является постоянным, 4) спрос для всех складов характеризуется нормальным распределением. | |

| - | == | + | ==Ссылки== |

<references /> | <references /> | ||

| - | [[Category: | + | [[Category:Стратегия управления цепями поставок]] |

Текущая версия на 12:48, 25 августа 2011

English: Risk pooling

Объединение риска предполагает процесс агрегирования объектов в группу, чтобы уровень риска для всей группы оказался меньше суммы рисков для индивидуальных объектов. Математически это может быть выражено следующим образом:

Где:

- Oi - объект i.

Одной из основных областей применения объединения риска является страхование. Однако, оно применяется также в различных других областях, включая экономическую теорию и управление цепями поставок. В экономической теории вертикальная интеграция (См. Аутсорсинг) менее вероятна в том случае, если фирмы формирует "небольшую часть общего спроса на ресурс, поскольку в данном случае они потеряют экономию от объединения рисков на большом рынке после интеграции. Стимулы для интеграции могут увеличиваться, если спрос со стороны других фирм на ресурсы крайне изменчив, создавая таким образом условия для повышения цены".[1]. В управлении цепями поставок существует два основных применения объединения риска: отсрочка формирования (form postponement) и географическая отсрочка (geographic postponement). В первом случае агрегированные объекты представляют собой продукты (то есть объединяется риск по различным продуктам), и его противоположная стратегия называется формирования наудачу (form speculation). При отсрочке формирования производство конечной формы продукта откладывается до того момента, пока получен заказ (см. Точка проникновения заказа). В географической отсрочке агрегируемые объекты представляют собой географические регионы (то есть осуществляется объединение риска в пространстве), а его противоположность называется географическая спекуляция (geographic speculation). При географической отсрочке используется меньшее количество складов. Таким образом, фирма откладывает принятие решения о том, где необходимо разместить запасы до того, как будет получен заказ.

Если риск объектов независим, тогда более высокий риск одного объекта будет компенсировать низкий риск другого. Если происходит, тогда объединенный риск < необъединенного риска Чем выше корреляция между риском различных объектов, тем меньше разница между риском от объединения и необъединенным риском.[2]. Фундаментальной выгодой от объединения риска в управлении цепями поставко является то, что более низкий риск можно условно приравнять с более низкой вариацией, а более низкая вариация в системе управления поставками обычно означает меньший уровень страхового запаса. Посредством более низкого страхового запаса объединение риска может понизить стоимость поддержания запасов без снижения уровня обслуживания. В итоге для принятия решения нам нужно выбрать между выгодами объединения риска (то есть более низкий страховой запаса) и затратами на реализацию стратегии объединения риска.

Пример: Объединение риска по продуктам

Хорошо известный пример компании Dell, которая отложила сборку компьютеров до того момента, когда появлялся точный заказ от конечного потребителя, иллюстрирует концепцию сборки на заказ. Компоненты компьютеров готовы к сборке, однако окончательная конфигурация продукта откладывается до того момента, когда поступит заказ от потребителя. Компания HP иллюстрирует стратегию формирования наудачу: продукты производятся на склад на основе прогнозирования спроса (см. Точка проникновения заказа). Предположим, что компания производит два продукта: SKU 4501 и 4502. Время выполнения производственных операций для каждого продукта равно 21 дню и с целью упрощения мы можем предположить, что это время постоянно. Как видно из таблицы 1, средний недельный спрос на эти продукты составляет соответственно 1200 и 2200, а стандартное отклонение недельного спроса - 170 и 230. Используя модель запасов в условиях неопределенности, получает средний размер страхового запаса 1,597 и 2,161, соответственно, при общем среднем размере страхового запаса 3,758.

| Таблица 1: Необъединенный риск (формирование наудачу); Вероятность наличия на складе = 98% (z=2.05) | ||

|---|---|---|

| Продукт | SKU 4501 | SKU 4502 |

| Время выполнения производства в днях = L | 21 | 21 дней |

| Средний недельный спрос | 1200 | 2200 |

| Стандартное отклонение недельного спроса = SD | 170 | 230 |

| Страховой запас = z × SD √ L | 2.05 × 170 √21 = 1,597 | 2.05 × 230 √21 = 2,161 |

| Общий размер страхового запаса = 1,597 + 2,161 = 3,758 | ||

Теперь предположим, что фирма рассматривает возможность альтернативной политики управления запасами, основанной на том, что у обоих продуктов большинство компонентов одинаковые. Время выполнения производственных операций для общей "базы" составляет 20 дней, как видно из таблицы 2, и только один день требуется для финальной конфигурации обеих продуктов. Стандартное отклонение спроса для "базы" равно квадратному корню суммы квадратов стандартных отклонений спроса. Это означает, что Var(X+Y) = Var(X) + Var(Y). Здесь начинает действовать эффект объединения риска. С точки зрения статистики Var(X+Y) = Var(X) + Var(Y) + 2Covariance(X,Y). Другими словами, мы предполагаем, что спрос на два продукта является независимым и что Cov(SKU 5401, SKU 4502)=0. Таким образом, анализ в таблице 2 представляет собой "наилучший" сценарий с точки зрения сокращения страхового запаса на основе объединения риска или отсрочки формирования продукта с учетом значений остальных параметров в модели. Остальная часть анализа аналогична тому, что показано в таблице 1. Страховой запас оценивается для "базы", а также для двух законченных продуктов. Сумма равна 3,442, что означает сокращение запасов на 8,40%.

| Таблица 2: Объединенный риск (Отсрочка формирования); Вероятность наличия = 98% (z=2.05) | |||

|---|---|---|---|

| Продукт | "База" | SKU 4501 | SKU 4502 |

| Время выполнения производственных операций в днях = L | 20 | 1 | 1 |

| Средний недельный спрос | 3400 | 1200 | 2200 |

| Стандартное отклонение недельного спроса = SD | √ (170² + 230²) = 286 | 170 | 230 |

| Страховой запас = z × SD √ L | 2.05 × 286 √20 = 2,622 | 2.05 × 170 √1 = 349 | 2.05 × 230 √1 = 472 |

| Общий размер страхового запаса = 2,622 + 349 + 472 = 3,442 | |||

| Сокращение страхового запаса в процентах = (3,758 - 3,422) / 3,758 = 8.40% | |||

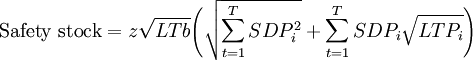

Из этого анализа мы не можем сделать вывод о том, отсрочка формирования продукта всегда ведет к сокращению страхового запаса. Предполагая, что спрос на различные продукты независим, общая формула, использованная в таблицах 1 и 2, может быть выражена следующим образом:

Где:

- LTb - Время выполнения производственных операций для "базы"

- LTPi - Время выполнения производственных операций для продукта i (в данном случае LTb + LTPi должно быть в пределах 21)

- SDPi - Стандартное отклонение спроса для продукта i

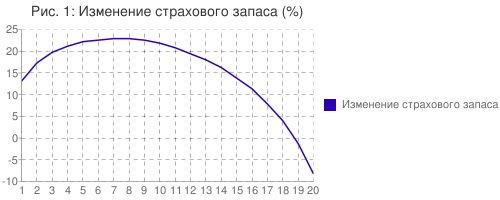

Затем мы можем оценить изменения страхового запаса для альтернативного варианта производства "базы". Как видно в таблице 3, только в том случае, когда время производства "базы" равно 19 или 20 дням, уровень страхового запаса снижается (на 1% и на 8% соответственно). Отношение между временем производства "базы" и изменением страхового запаса показано на рис. 1. Для всех остальных значений времени производства "базы" размер страхового запаса увеличивается по сравнению с ситуацией необъединения риска (или стратегией формирования наудачу, см. таблицу 1). В этих случаях фирма должна выбрать режим производства на склад.

| Таблица 3: Изменение страхового запаса при различном времени производства "базы"; вероятность наличия = 98% (z=2.05) | |||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Время производства "базы" (в днях) | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |

| Изменение страхового запаса | 13% | 17% | 20% | 21% | 22% | 23% | 23% | 23% | 22% | 22% | 21% | 20% | 18% | 16% | 14% | 11% | 8% | 4% | -1% | -8% | |

Пример: Объединение риска в пространстве - Правило квадратного корня

Объединение риска в пространстве предполагает, что агрегируемые объекты представляют собой различные географические регионы. Это равнозначно географической отсрочке, так как фирма откладывает принятие решения о том, куда нужно отправить свои продукты до тех пор, пока не получены заказы. Основной способ реализации стратегии объединения риска в пространстве - использование меньшего количества складов. Как и в случае с объединением риска по продуктам, степень сокращения риска будет зависеть от ковариации спроса (положительной, отрицательной или нулевой) в разных регионах. В бизнес-сообществе опытным путем была сформирована уверенность в том, что объединение риска в пространстве связано с меньшей вариацией спроса. В конечном счете это ведет к меньшему размеру страхового запаса. Логика сокращения спроса в результате объединения риска в пространстве называется правилом квадратного корня.[3].

Правило квадратного корня

Где:

- If - Суммарные запасы будущих складов,

- nc - текущее число складов,

- nf - будущее число складов.

Если предприятие управляет пятью складами и ценность запасов на каждом складе составляет 100 тыс. евро, тогда общая ценность запасов составляет 5 × 100 тыс. долл. = 500 тыс. долл. Какой объем запасов будет необходим, если у компании будет один склад?

- Имеем: Ic = 500 тыс. евро; nc = 5; nf = 1

- Таким образом, If = 223,607 тыс. евро

- Это означает сокращение запасов на 55%.

Сокращение запасов в результате объединения риска в пространстве было получено в результате снижения размера страхового запаса. Экономический аргумент в пользу сокращения числа складов требует анализа общих затрат, поскольку использование меньшего количества складов может приводить к изменениям в структуре транспортных затрат. Далее, правило квадратного корня представляет собой упрощенную модель, построенную на следующих предположениях: 1) передача продуктов со склада на склад используется в исключительных случаях, 2) вариация времени выполнения заказа ничтожно мала, 3) уровень обслуживания для всех складов является постоянным, 4) спрос для всех складов характеризуется нормальным распределением.

Ссылки

- ↑ Carlton, D.W. (1979), “Vertical Integration in Competitive Markets under Uncertainty,” Journal of Industrial Economics, 27 (3), p.204.

- ↑ Simchi-Levi, D., P. Kaminsky and E. Simchi-Levi (2000), Designing and Managing the Supply Chain, Irwin Mc-Graw Hill, Boston, p.56-60.

- ↑ Zinn, W; M. Levy, and D.J. Bowersox (1989), "Measuring the Effect of Inventory Centralization/Decentralization on Aggregate Safety Stock: The "Square Root Law" Revisited", Journal of Business Logistics, 10 (1), 1-14.